精益管理 價值創造

中船集團旗下中國動力子公司中船動力下屬中船三井近兩年生產任務激增,五軸加工中心作為生產的瓶頸設備,生產負荷增加了25%。上限為69%。然而,設備非加工時段暴露出大量浪費,如路徑規劃低效、手動操作冗余、調試等待頻發等,導致效率損失較大,設備綜合利用效率(簡稱OEE)為48%。

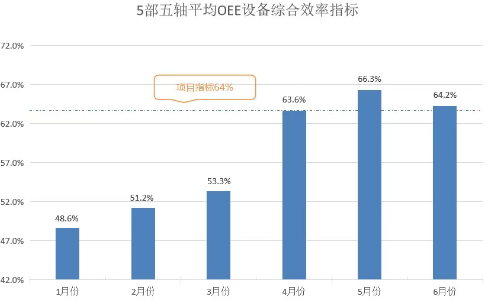

面對產能目標與設備效率的尖銳矛盾,公司成立“五軸加工中心設備綜合利用效率(OEE)提升”專項改善小組,設定目標達到64%(在基準期2023年末44%基礎上,提高20個百分點),確保2025年度產量達成。主要改善措施如下:

一、建立設備作業工時記錄規范,準確把握現狀

基于系統圖、關系圖,建立車間OEE指標分析規范;依據設備運行邏輯,識別作業寫實記錄內容,設計標準記錄表格;組織設備操作人員、一線管理人員進行寫實記錄,形成機床加工工時記錄匯總表,并與DNC系統自動采集的設備運行數據交叉對比分析,準確把握設備運行現狀。

二、落實設備作業工時記錄規范,確保與OEE相關工時準確記錄,確保后續分析準確性

跟蹤設備每日OEE相關工時數據記錄情況,特別是重點關注OEE較低的設備,確保寫實記錄數據準確;針對特殊時段(如早晚交班等),重點關注工時記錄情況,避免記錄遺漏;計算當前程序理論最大OEE,并嘗試改善提升;明確技術人員和管理人員巡檢、作業人員記錄等具體責任。

三、基于公司生產目標,量化識別最新的OEE數據,深入細節,總結歸納,建立定期分析識別主要問題的工作機制

由技術人員對OEE相關工時數據做初步分類統計,并每日跟蹤OEE數據表現異常的設備具體情況;定期組織一線管理人員、設備操作者,通過總結寫實-分析數據-現場討論三個環節,探究影響五軸OEE的真因,形成改善方案,形成固化機制。

四、圍繞識別的重點問題,聯合相關部門,重點開展改善

根據問題改善方案,由一線主管技術人員牽頭,將改善項目細分,并制定項目執行計劃,細化操作步驟、分配責任人、規定完成時間;涉及跨部門問題,提交部門管理者,聯合其他部門解決技術方案優化、工具工裝采買、設備故障修復等工作;定期按計劃檢查完成情況。

五、持續跟蹤各措施的執行效果,并予以持續改善

項目組持續跟蹤刀具優化、程序提升、工藝優化、工具工裝改善、輔助時間剝離、刀具配置、換產交班、減少機修等8個方面共15項改善。

圖 OEE數據記錄表

經過改善課題小組6個月的專項攻關,五軸加工中心OEE提升實現三級跨越。核心指標突破,OEE由48%提升至64%,年度釋放產能價值約320萬;過程浪費銳減,非增值時間占比從52%降至36%;組織動能迸發,員工提交改善提案20項,采納19項,員工改善熱情提升;工作機制初步建立,未來可在其他加工生產設備上推廣應用,推動加工效率的長效躍升。

來源:中船動力